Allegro 产品(SMD 和通孔)焊接法

作者:Bradley Smith 与 John Sauber

Allegro MicroSystems, LLC

适用范围

本文件介绍了经证明对 Allegro™ 产品有效的典型焊接法。它提供了与表面贴装器件 (SMD) 和通孔插入式封装有关的信息。同时探讨了无铅 (Pb) 焊接和传统的含铅焊接工艺。

适用标准

Allegro 建议您阅读 IPC/JEDEC 接头工业标准 J-STD-020 - 非气密固态表面贴装器件的湿度/回流焊敏感度分类和级别。它提供了与器件的湿度敏感等级 (MSL) 划分有关的信息,同时介绍了与器件处理有关的协议。此外,J-STD-002 标准 - 元器件引线、端子、焊片、接线柱和导线的可焊性测试还提供了确定最佳焊接工艺参数的重要信息。

含铅焊接工艺和无铅焊接工艺对合格焊点的特性描述可能不同。IPC 已出版和提供了一些有关焊点评估的标准与课程资料。其中包括 IPC J-STD-001 - 焊接的电气与电子组件要求,它是涵盖焊接材料和工艺的行业公认标准,其修订版 D 及更新版本还涵盖了无铅焊接工艺。IPC-A-610 - 电子组件的可接受性,详细介绍了工艺标准,其修订版 D 及更新版本还涵盖了无铅焊接工艺。IPC-2221 - 印刷电路板设计的通用标准介绍了焊点尺寸标示的表示法。JEDEC 标准 JESD22-B102 - 可焊性规范规定了验收标准。其他同类标准机构也提供了相关信息,如国际电工技术委员会 (IEC) 是国际标准和欧洲标准的重要来源,日本电子信息技术产业协会 (JEITA) 也提供了类似标准。

加工温度与 MSLS

需要重视的一个工艺问题是,在焊接高温下暴露前,器件会吸收大气中的水分。虽然在所有焊接工艺中都很重要,但这种预处理方式和加工温度对无铅焊接工艺有更重要的影响,因为与传统的含铅焊接工艺相比,它需要更高的最大回流焊温度。

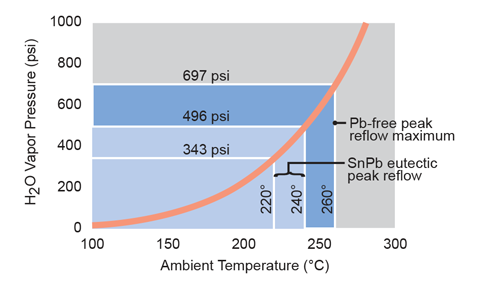

整个半导体行业,包括 Allegro 都使用非气密器件封装。封装通常采用能吸收水分和其他污染物的环氧树脂模塑料制成。即使在潮湿的空气中短时间暴露,也会使封装吸收足够的水分,进而会在加热时因汽化产生严重影响。如图 1 所示,蒸汽压力随温度升高而迅速增大,但压力增大与不同焊接工艺之间的焊接温度的缓慢升高不成比例。从含铅工艺约 220°C (493 K) 的峰值温度到无铅工艺在 240°C (513 K) 左右的下限温度,温度升高约 4%,而蒸汽压力增大 45%。要达到含铅工艺 260°C (533 K) 的上限温度,只需要升温约 8%,而蒸汽压力会增大约 103%。

为防止因汽化效应导致分层,切记不要超过器件的最长暴露时间。在此情况下,最长暴露时间与器件的吸水率有关,它采用 MSL 等级表示,MSL 1 表示耐分层性最强。《J-STD-020》标准的修订版 C 及更新版本提供了有关吸水率分级的要求,以及防止吸水的方法。器件封装的标签上显示了 MSL 等级。MSL 等级与峰值温度有关。如果在接近上限温度时焊接,需要按照较低 MSL 等级的规定做法处理器件。

端子镀层

完全无铅的工艺不仅要求组装产品使用无铅焊料和锡膏,而且要求器件必须是无铅结构。器件结构与可焊性有关的一个重要方面是端子镀层。

镀层外观

含铅镀层和匹配焊料的特征是明亮反光,所以可使用光学检验设备自动验证焊点的质量。与含铅镀层相比,无铅镀层及加工后的焊点不明亮也不反光。这并不影响焊点的完整性,IPC 的《J-STD-001 标准》将其认定为一种材料和工艺特性:

“有些焊料合金化合物、元器件引线和端子镀层…以及特殊焊接工艺…可能使焊料产生暗淡、亚光、灰色或粗糙的外观,这是正常的…这些焊点可以接受。”

“采用锡铅合金焊接工艺和无铅合金工艺加工的焊点之间的主要区别与焊料的外观有关。所有其他填锡的标准都相同,无铅和锡铅焊点可能具有类似的外观,但无铅焊点的表面可能更粗糙(颗粒状或暗淡)或具有不同的沾锡接触角。”(修订版 D §4.14)。

在生产、测试、烘烤和焊接时,使用更高的温度会进一步凸显这种特性。Allegro 器件的测试次数远远超过行业通行标准。

这样能确保提高器件的可靠性,但也可能导致端子镀层的外观变暗。器件在焊接到组件内之前,由于长期存放而在大气条件下暴露,其外观也可能变暗。这种外观变化并不会影响焊点的完整性。

通过调节自动光学检验设备,可补偿无铅材料产生的低照度。这有助于防止有正确镀层的器件和正确加工的焊点被拒收。除非根据器件端子和焊点较暗的镀层外观调节光学检验设备,否则可能导致合格的器件和组件被判定为拒收或需要返工。

镀层覆盖面

引脚框的基底金属芯表面的镀层能保护铜芯,它提供了能被焊料轻易润湿的表面,所以对焊点的有效性至关重要。

决定外露引脚及触点的镀层如何影响焊料沾锡表面的工艺要素主要有三种:溢料飞边、机械磨损和去框引起的氧化。

溢料飞边。虽然电镀可以在模塑料(制造器件封装)压铸前或压铸后进行,但大多数情况下,它都是在压铸后完成的。如果是小型无引脚封装(QFN 与 SON),电镀通常要在压铸后进行。

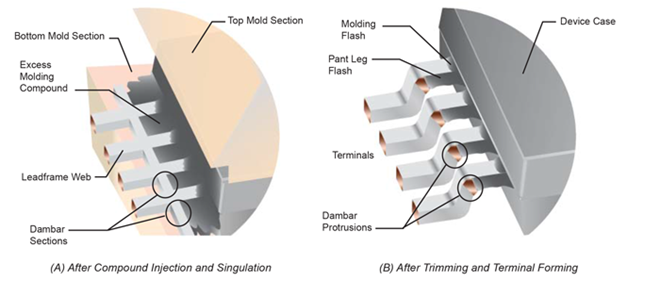

在压铸过程中,引脚框与芯片封装被上下两半铸模封闭在一起。引脚框将两半铸模分开,如图 2 所示。

当模塑料注入模具型腔内时,多余的模塑料会通过端子之间的缝隙、铸模之间的少量渗漏,以及端子的顶面和底面挤出。当模塑料冷却并且器件顶出时,端子之间大部分多余的模塑料会随阻胶支撑条部分一起被清除。残留的模塑料(也称“溢料飞边”)会出现在端子侧面、封装与阻胶支撑条位置之间的地方。此外,还有少量的溢料会留在端子顶面和底面靠近封装的位置。

以机械方式切除所有飞边会造成封装、端子镀层和端子基底材料的磨损。在封装模塑后对端子进行电镀时,留有飞边的地方不会形成镀层。未清除的残留分边距离端子的关键焊接区较远,所以不会影响焊点的强度。

处理时的磨损。完成电镀后,在处理时产生的磨损可能导致端子镀层减少。经验表明,无铅器件会频繁经历各种测试和评估循环,这些都是在高温条件下进行的。这种额外的处理会使器件经受机械磨损,从而会消除端子镀层。例如,器件靠在端子上沿轨道移动时,端子接触区的底边镀层会受到腐蚀。这会在焊接时影响端子的沾锡。

磨损加剧产生的副作用是,它会增加吸附碎屑和颗粒(之前加工器件时脱落的)的风险。这种污染可能影响

可焊性,所以需要使用强度更高的助焊剂。为防止出现这类污染,必须制定合格的清洗流程,以定期和彻底清洁用于处理器件的进料盘、轨道、出料盘和承载器。

去框。在此工艺阶段,需要将单独的器件封装与包含它们(在各种生产阶段)的大型引脚框分开。在生产后或在将器件组装到成品内的现场,可进行额外的引线成形和切边工作。

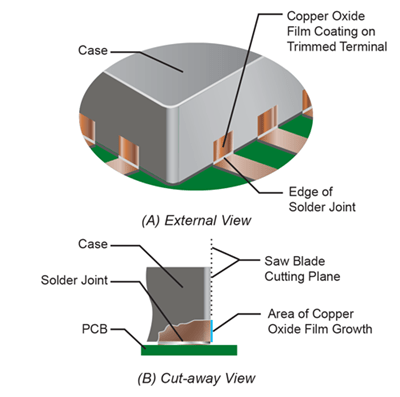

如图 2 所示,在切割端子两端的地方和清除阻胶支撑条的地方,铜芯暴露在外。这些暴露的部位远离关键焊接区。图 3 显示了 QFN 和 SON 封装的去框结果。在这些封装中,模塑料是一个连续块,需要将单独的器件从块中切出。因此,端子末端暴露的铜芯会出现在与封装壁相同的平面上(在某些设计中,端子不会延伸到切割平面,端子上没有暴露的铜芯区域)。

当铜芯暴露时,最终会形成一层氧化铜薄膜。这会阻止焊料的沾锡,除非是使用活性极强的助焊剂。根据《IPC J-STD-001 标准》或《IPC A610 标准》的规定,在暴露铜基材上焊接的性能无法得到保证,也不利于保持焊点的完整性。对 QFN 和 SON 封装来说,无法在生产时使用光学检验方法,因为从特征角度看,未形成填锡圆角,原因是器件接触面与焊盘之间的关键焊接区完全位于封装的底部。必须使用电气检验或 X 光检验法。

Allegro 的无铅镀层

Allegro 在无铅器件上采用的标准镀层是 100% 雾锡电镀层。这种镀层已获得市场的认可。当器件端子和焊盘对准,并且严格遵循常见的回流焊曲线时,它能提供牢固的焊点。它具有出色的耐磨性,而且不含价格昂贵的贵金属成分。

雾锡镀层的另一个优势是能 100% 向后兼容具有任何成分的传统锡铅 (SnPb) 焊料。它能在传统锡铅焊料合金适用的温度下焊接。因此,具有 100% 雾锡电镀引脚框的 Allegro 器件能在现有的锡铅焊接工艺中使用,包括峰值温度低于 232°C(锡的熔点)的焊接工艺。因为雾锡能在锡铅化合物中轻易溶解。

焊料与助焊剂

要将器件贴装到 PCB 上,必须使用正确组合的焊料与助焊剂。最佳组合需要考虑器件的引脚框镀层、PCB 条件、工艺化学和贴片机的特性。

替代助焊剂

Allegro 强烈建议您使用助焊剂、焊料和端子镀层的多种不同组合进行试验。必须按制造商的说明,正确储存和使用助焊剂与焊膏。应审验采用不同助焊剂和加工条件的各种组装工艺组合,然后用于适应器件镀层和回流焊温度要求的变化。

例如,像 Allegro 产品这样的高可靠性器件,通常使用高性能助焊剂形成牢固的焊点,其活性远高于低可靠性器件通常使用的助焊剂。

。这是因为 Allegro 器件会经历反复多次的测试循环,包括加热、冷却、室温、高湿度试验、电气试验和其他测试。这通常只会对端子镀层产生轻微影响,但如果在焊接使用低活性或中度活性的助焊剂,就会演变成严重的影响。

使用替代助焊剂进行试验的一个重要原因是,使用活性更高的助焊剂能避免调节其他成本更高或更敏感的工艺要素。提高加工温度能改进可焊性,但温度太高可能导致材料出现各种问题。此外,在无铅焊接工艺中,升温的余地有限,因为基准温度已经升高。

另一种能改进可焊性的工艺调节是增加焊料室内的大气成分中的氮气比例。更新的加工设备已投入使用,以有效控制焊接室内的大气成分。Allegro 建议在回流焊作业(特别是无铅焊接)时,采用可控的富氮大气环境。

就可焊性而言,助焊剂可分为三类:

- 水清洗助焊剂(活性最高)

- 免清洗助焊剂

- 溶剂清洗助焊剂

Allegro 建议使用不含卤化物的水清洗助焊剂,因为它们的活性极高。这些助焊剂还采用了表面活性剂,与传统的溶剂清洗化合物相比,它们能以更环保的方式清洁。免清洗助焊剂更环保,但活性不如水清洗助焊剂的高。但如果安装封装与 PCB 表面之间的缝隙过窄,无法使清洁剂流动,就需要使用免清洗助焊剂。此外,如果没有适用的 100% 无卤化物水清洗助焊剂,必须使用免清洗助焊剂(确保免清洗助焊剂的卤化物含量为0%)。与必须用溶剂清除的焊料或助焊剂相比,这些助焊剂产生的残留物更少或更环保。

Allegro 封装能兼容所需制程化学处理,包括所有不含卤化物的水清洗助焊剂或无溶剂助焊剂的清洗工艺,但三氯乙烷和三氯乙烯除外,因为研究表明,它们能产生腐蚀器件的氯化物。这些特殊溶剂还会破坏臭氧层,所以应避免使用。

替代焊料类型

在含铅工艺向无铅工艺转化的过程中,需要考虑无铅镀层对现有含铅工艺的向后兼容性。如前所述,100% 雾锡的无铅镀层能向后兼容目前的锡铅焊接工艺。它还兼容应用前景光明的无铅焊料合金。表 1 显示了不同无铅焊料合金的基本对比。

随着无铅焊接工艺的要求日益严格,材料特性和制程化学的完整性的重要性也与日俱增。通常,与含铅合金相比,无铅合金的表面张力更大,沾锡速度更慢,需要的预热时间更长。这就要求助焊剂长时间保持活性,同时还要在温度升高时保持原有的特性。无铅焊接工艺通常需要活性更高的助焊剂。

腐蚀性污染物

在组装过程中,加工高温可能加速浸出,但更严重的是长期影响。随着时间推移,水分会浸出各种污染物,即使在包覆成型应用中也是如此。这可能导致最终产品运抵现场后形成腐蚀性化合物。

卤化物是造成腐蚀的主要因素。在组装过程中应严禁使用含有卤化物的材料。这不仅适用于助焊剂,

还适用于焊料与焊膏,以及包覆材料。需要特别注意的是尼龙 (PA) 材料,因为它非常容易吸水。

防止此类腐蚀的最佳途径是清除所有生产原料中的卤化物。例如,更高级的尼龙通常卤化物含量最低。除此之外,还应定期检查所有工艺阶段,以确保未引入任何污染源。污染源不仅包括生产时消耗的材料,还包括生产工人本身可能传播的物质。所以必须随时佩戴口罩、手套并穿着适当的消毒服。

| 表 1常用焊膏与波峰焊料的对比 |

||

|---|---|---|

| 通用名 |

典型成分 |

备注 |

| BiSn |

Bi 58% / Sn 42% |

熔点 138°C;在温度循环条件下,不适用于强度低的焊点;兼容 100% 雾锡镀层;不兼容目前的 SnPb 镀层 |

| SnPb(低共熔) |

Sn 60% / Pb 40% |

熔点 183°C;通常用于电子行业;兼容 100% 雾锡镀层;外观发亮 |

| SAC305 |

Sn 96.5% / Ag 3.0% / Cu 0.5% |

熔点 219°C;兼容现有的 SnPb 镀层和 100% 雾锡镀层;外观发暗 |

| SnAg |

Sn 96.5% / Ag 3.5% |

熔点 221°C;兼容 100% 雾锡镀层;不兼容现有的 SnPb 镀层 |

| SnCu |

Sn 99.3% / Cu 0.5 % |

熔点 227°C;兼容现有的 SnPb 镀层和 100% 雾锡镀层;外观发暗 |

| SN100 |

Sn >98% / Cu <1.0% / Ni <1.0% |

熔点 232°C;兼容现有的 SnPb 镀层和 100% 雾锡镀层;外观发亮 |

| SnPb(高温) |

Sn 5% / Pb 95% |

熔点 ≈ 300°C,常用于倒装晶片和类似工艺;兼容 100% 雾锡镀层和现有的 SnPb 镀层 |

组装注意事项

PCB、端子和焊点的机械特性的相互作用必须重新引起重视。Allegro 应用说明 AN27703.1 - 使用霍尔效应器件设计组件的准则详细介绍了焊接工艺和其他组装方法。应采用能产生最佳焊接效果的最低峰值回流焊度(通常在 240°C - 260°C 之间)。

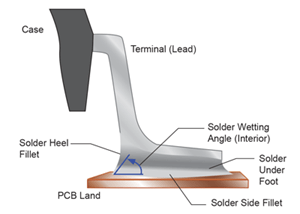

焊料沾锡

根据《IPC-JSTD-001 标准》的规定,合格焊点必须具有能粘附和润湿所有焊接表面的外观,焊料表面与焊接端子或焊盘表面的融合应平滑流畅,接触角一般小于 90 度(也有例外情况)。(修订版 D §4.14)。《IPC-JSTD-001 标准》并未要求焊料能覆盖端子的所有表面镀层(修订版 D §4.14.2)。

在没有镀层的端子部位,无法进行润湿,所以不能保证焊料的粘附性。最好的例子是端子末端,或阻胶支撑条末端,在此去框切割或器件安装时,会导致端子的芯材暴露。另一个重要位置是端子的座面,处理过程中的移动会使这里的镀层磨损。

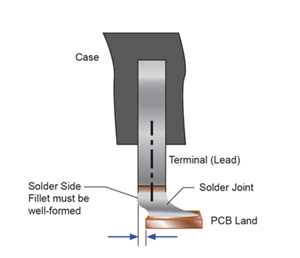

填锡圆角形状

为提高填锡圆角的成形效果,高可靠性(IPC 3 级标准)组件的端子与焊盘区域的横向重叠不得小于端子宽度的 75%,如图 4 所示。不管突出量是多少,未能在端子的突出侧形成侧面填锡圆角是一种 PCB 排列问题,而非镀层化学特性问题。Allegro 强烈建议端子宽度与端子脚和 PCB 焊盘 100% 重叠。端子与焊盘不完全重叠时,无法保证能形成完全填锡的焊点。

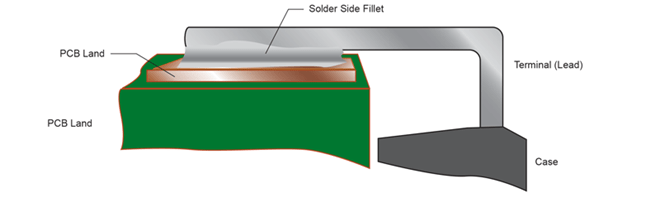

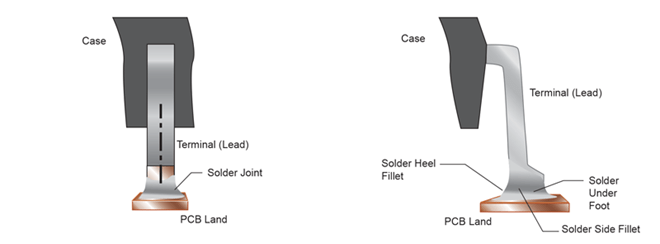

合格的焊点通常要求端子的每一侧、脚跟和端子脚下方的焊料层都有正确成形的填锡圆角,如图 5 所示。在《JESD22 标准》中,鸥翼型焊点的关键区包含端子的侧面和底面, 这里是焊点与焊盘接触的地方 (§5.3.3.2, 验收/拒收标准)。

要了解有关 SMD 焊点评估的详情,请参《IPC-A-610》的 §8(此外,IPC 表面贴装焊点的评价手册 提供了目标条件的实例和填锡圆角形状的验收标准)。对于扁平带型、L 型和鸥翼型端子,如前几页的图中显示的端子,当焊料与端子和 PCB 焊盘之间的润湿填锡圆角显而易见时,可认为焊料厚度足够 (§8.2.5.7)。侧面填锡的最小长度规定为端子宽度的 3 倍,或当端子脚长度是端子宽度的至少 3 倍时,应为 PCB 焊盘端子脚长度的 75 %l(§8.2.5)。

就脚趾填锡圆角而言,IPC 规定了端子调节区的基材暴露条件(《IPC J-STD-001》修订版 D,§4.14.1)。因此,填锡圆角应位于脚趾底面,但在铜芯暴露的地方,使填锡圆角覆盖整个脚趾可能更困难。

《JESD22》未阐释与焊点关键区有关的鸥翼型端子顶面(JEDEC 图 2)。《IPC-2221A - 焊点标识符号》(IPC 图 8-16)或《IPC J-STD-001 - 可接受性标准》也未阐释脚趾底面。建议小心操作,以防止填锡圆角高度超限,避免接触器件封装。当使用暴露端子设计(如鸥翼型)时,需要最佳的工艺条件,以确保焊料能润湿端子顶面的 90 度边缘并牢固附着。通常,需要使用大量活性更高的助焊剂,以确保焊料覆盖整个鸥翼型端子的顶面。因此,无法保证端子顶面与焊料的融合性。应评估焊料的流动特性,以确保脚跟、脚趾和侧面端子的正确填锡。

|

|

手工焊接

允许手工焊接通孔器件,只要能防止封装在高温下暴露。通常,应避免手工焊接 SMD,因为很难控制焊接流程的预热和冷却阶段。

不得使用热风焊枪。它们的加热效果难以控制,因为它们产生的大量热风可能迅速烧坏塑料组件并在 PCB 内蔓延,进而导致相邻组件的接头松动。

如果需要手工焊接(如在原型组装或电路板返工时),最好使用电烙铁,特别是可设置保持 350°C 以下的最高温的自动调节式烙铁。例如 Metcal SmartHeat™。烙铁的温度应设置得越低越好,不要超出焊接时间。只有经专业培训并具有丰富经验的技术人员才能进行焊接作业。

焊接

要焊接端子较长的 Allegro 器件的铜芯端子,应使用能产生最低温度(功率设定)的焊接法,并提高焊点的可靠性,以避免端子镀层飞溅。Allegro 减少了端子的平均厚度,确保其更兼容焊接工艺。

在端子座面的有效面积测量时,Allegro 镀层的平均厚度约为 450 μin.,厚度范围在 300 - 800 μin. 之间。这种厚度是焊接工艺的最佳厚度,这能使差不多 600 μin. 厚或更厚的镀层更容易散布,特别是当焊接温度升高时。

应通过试验确定最佳焊接温度,以确保镀层能正确熔融和粘结,而不会沸腾和飞溅。将端子芯材直接焊到焊盘的铜线上时,焊接温度过高会导致镀层沸腾并从端子上脱落。必须采取措施遮蔽周围的区域,防止熔融的镀层飞溅。当焊料或镀层过热时,就可能发生飞溅,从而会在邻近表面形成焊球,并可能连接触点或导线。

回流焊

仔细设计的回流焊曲线是加工采用传统锡铅焊料和无铅焊料的 SMD 封装的最佳方法。无铅焊接工艺的最高温度要高于传统锡铅焊接工艺的最高温度。

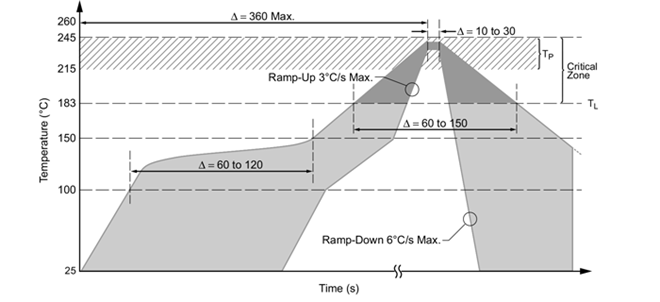

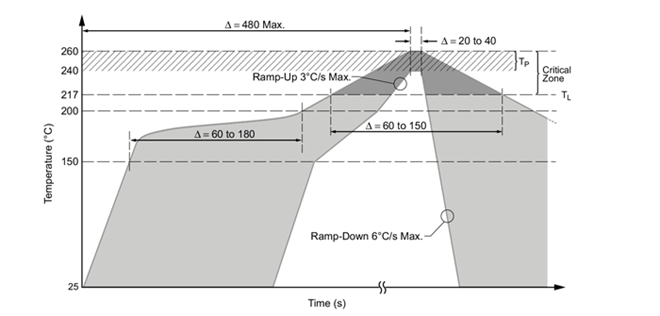

图 8 显示了采用传统锡铅焊料的 SMD 封装的典型高温回流焊曲线。图 9 显示了采用无铅焊料的 SMD 封装的最高温回流焊曲线。对比两张图可显示无铅焊接需要的更高焊接温度的范围。

允许对通孔器件进行回流焊处理,只要器件的塑料封装不在过高的温度下暴露即可。但 SA 和 SB 封装是例外,如果在高温下暴露,它们的热塑性外壳可能变形。如果需要在这些封装上进行回流焊处理,必须设置特制的防护托盘以遮蔽 SA 和 SB 封装,这样外壳的温度就不会超过 170°C。

波峰焊

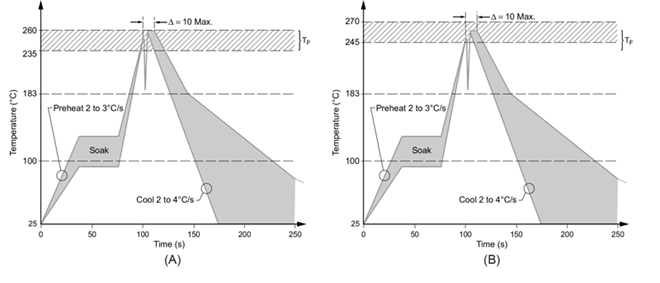

Allegro 不建议对 SMD 封装进行波峰焊处理。唯一的例外是 LH (SOT23W) 封装,它可以使用图 10 所示的温度曲线进行波峰焊接。

Allegro 通孔器件适合进行波峰焊处理。图 10 显示了典型的波峰焊温度曲线。

在进行波峰焊处理时,应使器件封装和电路板保持足够的间距,而且只能使用无卤化物的助焊剂。对于 ACS75x 电流传感器、CA 或 CB 封装,预热斜率应在 2 - 5°C/s 之间。

返工

从安装好的 PCB 上取下器件时,通常会对器件造成机械损坏。在取下器件前,应制作完整准确的回流焊温度曲线,采取预烘烤和其他 MSL 预防措施,在焊料未完全回流的前后,不要尝试取下器件,取下器件时必须用最小的机械力。

采用无铅焊接法进行返工时,需要适当调节工艺。例如,使用标准的铜织带吸取残留的回流焊料时,需要

在铜织带上滴少许不含卤化物的助焊剂,以促进流动。还可使用已预嵌助焊剂的织带。

即使采用正确的步骤取下器件,也很难重新安装器件,Allegro 不建议重新使用器件。端子在安装和拆卸过程中受热和暴露,会导致端子镀层氧化,从而使沾锡能力减弱。当重新安装器件并失败时,会再次发生氧化,这需要在温度显著高于原始回流焊温度的条件下重新安装,这种温度可能烧坏器件或 PCB 组件周围的元件。

对器件封装进行返工处理时,建议采取下列步骤:

- 遵照上述 MSL 预防措施,仔细取下以前的器件。

- 彻底清洗所有残留的焊料和助焊剂。

- 在现场使用新的焊膏。

- 利用合格的温度曲线进行预烘烤和回流焊。

- 安装新器件。

- 完成符合规定的回流焊冷却循环。

保护焊点

清除残留的助焊剂后,应为组装的 PCB 涂一层共形敷膜,以防止焊点受潮和沾染腐蚀性污染物。Allegro 强烈建议执行此步骤,因为无论是高速应力试验 (HAST),还是在恶劣环境下的现场应用,都表明它非常有效。

建议使用的敷膜材料是聚氨酯。也可使用硅树脂。至少应在焊点、端子和器件封装涂共形敷膜。为提高覆面的可靠性,应尽可能在整个 PCB 组件上涂敷膜。

电路设计

实际应用时的导热性可能影响单个端子的焊接效果。特别是与大型接地平面相连的信号接地端子,以及与暴露铜线区域相连的端子或通过短导线连接附近组件的端子,这点尤为突出。它们能共同产生散热作用,所以应考虑延长这类端子的热浸时间或提高回流焊温度。

浸渍试验

测试可焊性常用的方法是浸渍观察试验。为确保此试验产生正确的结果,必须对待测试器件的端子预热一段时间(按它们的热特性要求)。根据《J-STD-002 标准》的规定,如果器件的引脚很长,如 Allgero K 封装之类的通孔器件,通常应采用 5 秒的最佳热浸时间。

结论

只要认真执行标准组装程序,并遵守基于 MSL 的处理协议,就能确保 Allegro 器件发挥可靠的性能。欢迎联系 Allegro 的销售部或客服部,以了解更多有关器件处理和组装的信息。